施工の見どころ

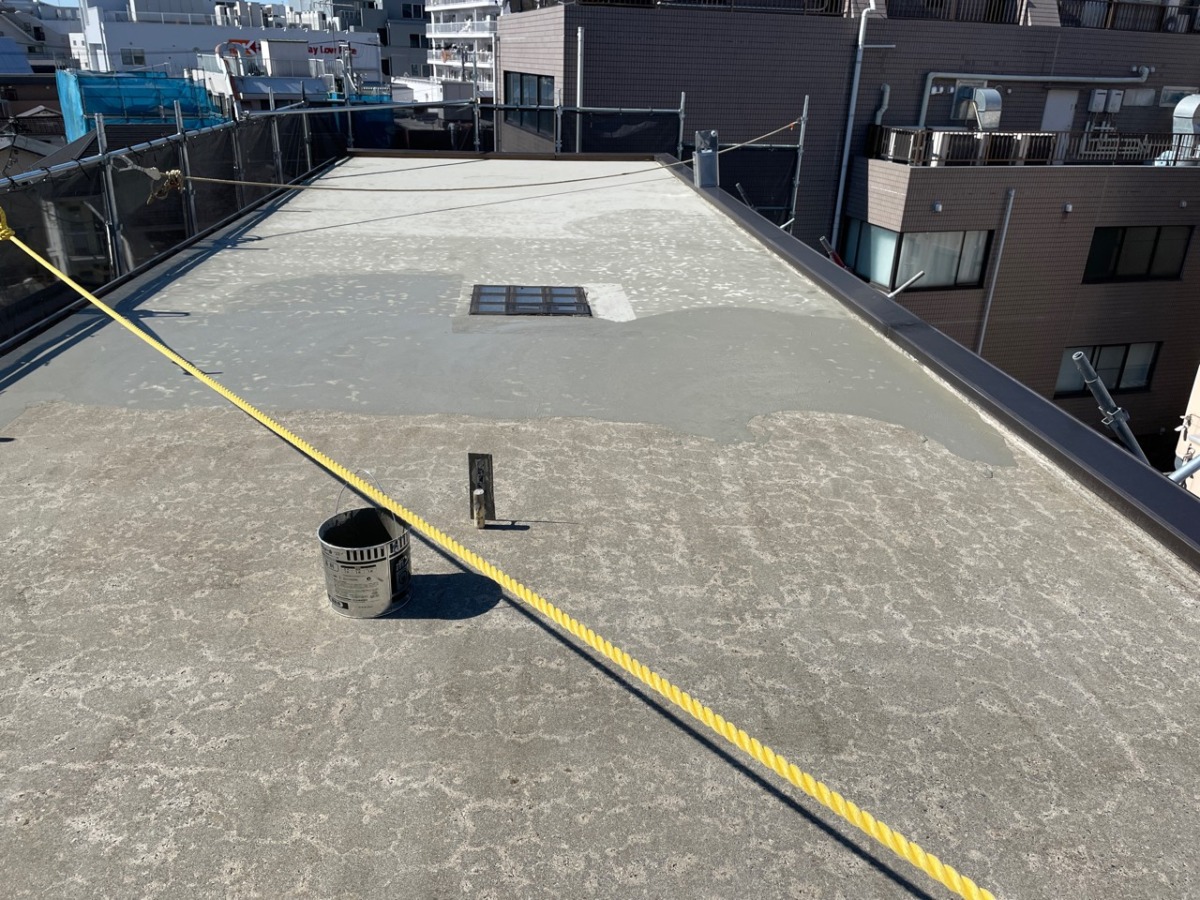

今回ご紹介するのは、世田谷区にある築17年・3階建てビルの屋上にて行った防水改修工事です。

既存防水の破断や浮きが広範囲に見られ、雨水が長年浸透したことで下地が著しく劣化していました。

平場にはウレタン塗膜防水(通気緩衝工法)、立ち上がりには密着工法を採用し、下地補修を最優先に施工した現場です。

劣化状況を確認する(施工前調査)

調査の結果、防水層は破断・浮きが多数発生し、下地は雨水によって脆く崩れるほど劣化していました。

構造はALCの可能性が高いものの、判別が難しいほど傷んでおり、長期間メンテナンスが行われていなかったことが伺えます。

笠木は交換部材の入手が困難なため、今回は撤去せず温存する判断としました。

脆弱部を撤去し下地を整える(ケレン・清掃)

まず、脆くなったモルタルを必要な範囲で撤去し、笠木まわりを含め丁寧に清掃しました。

その後、カチオン系樹脂モルタルを“しごく”ように塗り広げ、下地を平滑に仕上げます。

下地の状態が悪い建物ほど、この工程での丁寧さが防水の寿命に直結します。

下地にプライマーを塗布する

下地と防水材の密着を強めるため、ウレタン系プライマーを均一に塗布しました。

6インチの長柄ローラーを使用し、ムラや塗り残しを防ぎつつ、職人の負担を軽減する工夫も取り入れています。

通気緩衝シートを貼り込む

下地に残る湿気を逃がすため、通気緩衝シート(QVシート)を長手方向に貼りました。

貼り終えた後はローラーで転圧し、裏面のブチル層が下地にしっかり馴染むよう圧着します。

圧着が不十分だと膨れを招くため、重要な工程となります。

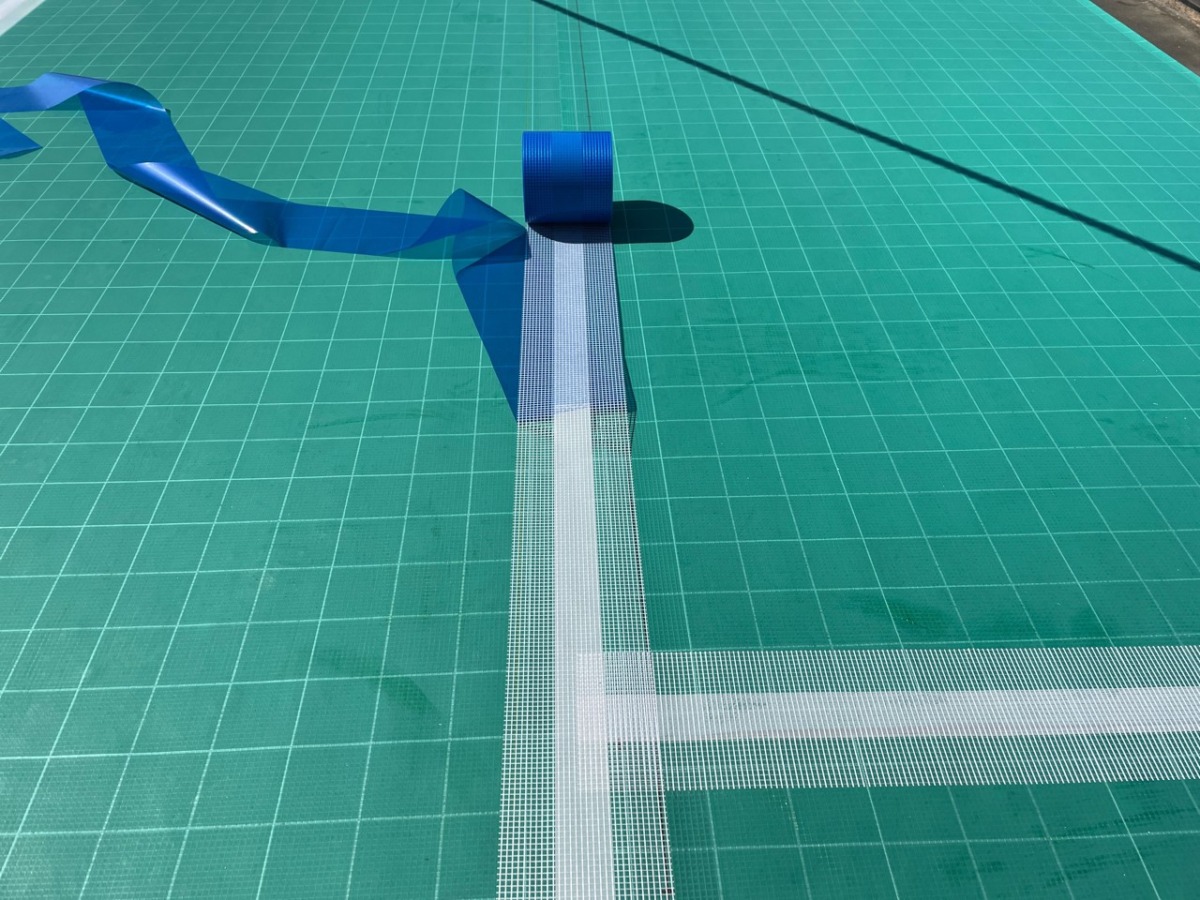

シートの継ぎ目と端部を処理する

ジョイント部分にはQVテープを貼り、防水層の隙間から水が侵入しないようにします。

目地は通気の流れを考えて均等に整列させました。

さらに、端部にはMBテープを使用し、端部特有の負荷に耐えられるよう強固に固定します。

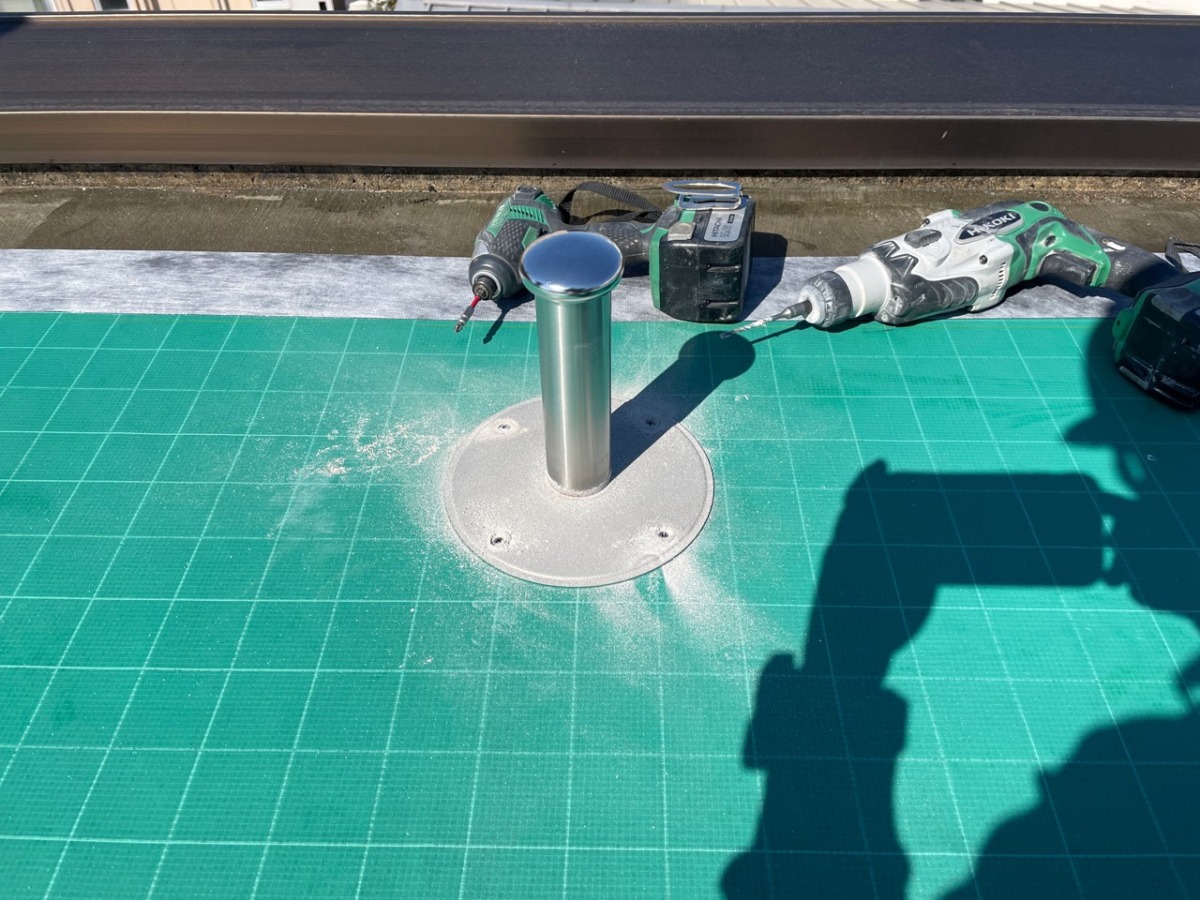

脱気筒を取り付け、湿気の逃げ道をつくる

通気緩衝工法では脱気筒の設置が不可欠です。

今回は適切な高さ(3〜5cm)で配置し、ドリルで穴を開けた後ビス止めしました。

湿気を適切に排出できるかどうかが防水層の安定性を大きく左右します。

ガラスクロスを貼り負荷部分を補強する

脱気筒まわりや端部といった動きが出やすい箇所には、ガラスクロスを貼って補強しました。

補強クロスを入れることで、防水層の耐久性が大きく向上します。

天窓まわりを丁寧に防水処理する

屋上には木枠の天窓があり、ここは雨漏りの原因になりやすい部位です。

ウレタンによる密着工法で、木部を包むように丁寧に施工しました。

細部への処理を怠らないことで、将来的な不具合を防ぎます。

関連動画

ウレタン防水1層目を塗布する

1層目は、下地の吸い込みを抑えながら密着性を高める役割があります。

金ゴテとローラーを併用し、均一な塗膜になるよう慎重に塗り広げました。

ここでの仕上がりが次工程に影響するため、凹凸や傷を確認しながら進めています。

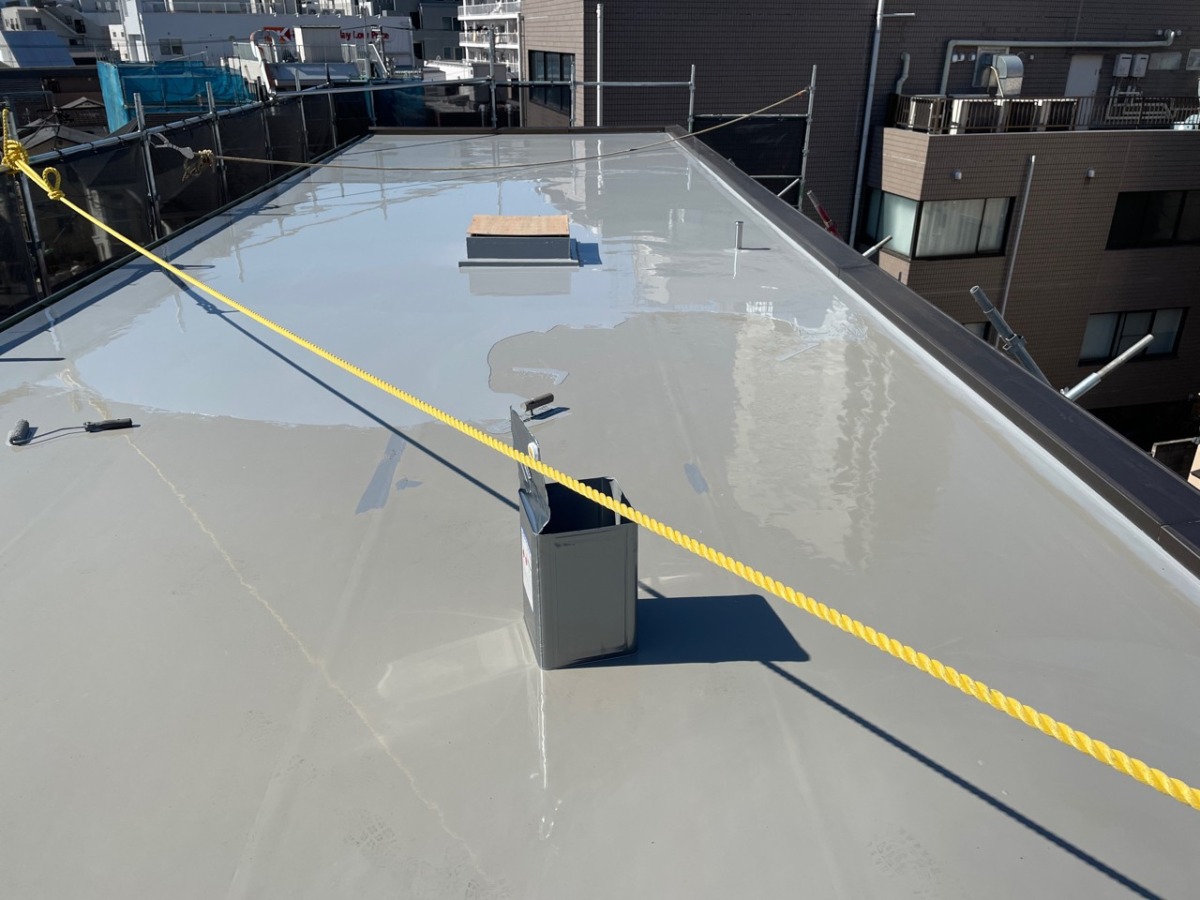

ウレタン防水2層目を塗布し厚みをつける

1層目が完全に硬化したことを確認し、2層目を塗布します。

防水層にしっかり厚みを持たせることで、耐久性が大幅に向上します。

1層目に残った微細な凹凸を補いながら、滑らかな塗膜となるよう細かく調整しました。

トップコートを塗り保護層を仕上げる

最後に、ウレタン防水層を紫外線から守るためトップコートを塗布します。

9インチローラーで均一に仕上げ、塗料缶は専用台に置くなど、現場環境への配慮も徹底しました。

今回の現場は、下地そのものが激しく劣化していたため、「どれだけ下地を整えられるか」が第一の課題でした。

通気緩衝工法を採用し、湿気を逃がす仕組みをつくりながら、笠木や天窓といった弱点部位も慎重に施工しています。

今回の施工では、丁寧な下地処理と工程ごとの確実な積み重ねによって、建物に本来の防水性能を取り戻すことができました。